| 项目 | 详情 | |

| 输入原料 | 废轮胎、废橡胶、医疗垃圾、城市生活垃圾 | |

| 终产品 | 燃料油、炭黑、钢丝、可燃气体 | |

| 型号 | 反应釜尺寸 | 产能 |

| LES2000*6000 | 3 吨/天 | |

| LES2200*6000 | 6 吨/天 | |

| LES2200*6600 | 8 吨/天 | |

| LES2600*6600 | 10 吨/天 | |

| LES2800*6600 | 12 吨/天 | |

| LES2800*8000 | 15 吨/天 | |

| 反应釜材质 | Q345R/Q245R/310S++锅炉板/不锈钢 | |

| 厚度 | 14 毫米/16 毫米/18 毫米 | |

| 重量 | 15吨-35吨 | |

| 功率 | 平均15千瓦/时 | |

| 冷却类型 | 循环水冷却 | |

| 所需面积 | 450-600平方米(宽:15米,长:30米-35米) | |

| 所需工人 | 3-4工人 | |

| 油密度 | 0.89g/cm3 | |

| 燃烧值 | 44.30KJ/KG | |

| 备注 | 支持材质、厚度定制,可生产撬装式设备 | |

对废橡胶轮胎做综合处理,可以同时生产出碳黑和轮胎油两种产品。 每套设备由七部分组成:

a.主机卧式旋转裂解处理器。b.进料系统。c.压力、温度报警系统d.中央电控系统e.罐式冷却系统。f.燃气加热系统(废气处理系统)。g.烟尘脱硫除尘系统。

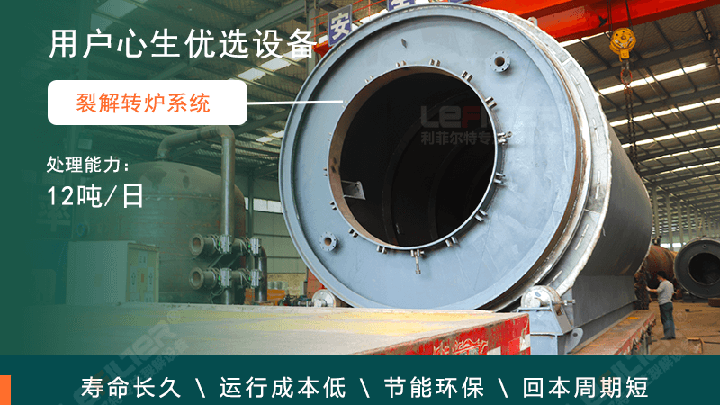

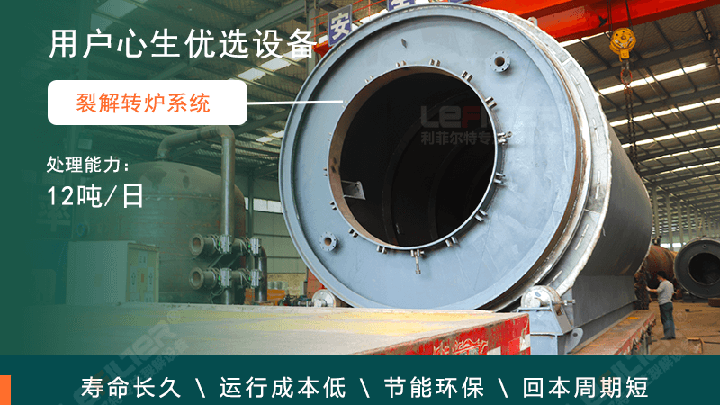

废旧轮胎炼油设备发货实拍

废旧轮胎炼油设备发货实拍

1.本设备裂解处理器采用卧式旋转结构,催化热裂解工艺和产品化学萃取技术。

2.配备的环保设备比较完善。比如废气燃烧器和烟尘脱*除尘器

3.先进的国家发明专利出渣技术。

4.本设备设计合理,制造工艺先进,安全设施完备,设有压力、温度传感控制装置。

5.用途广泛,一机多用。

6.多项自主知识产权产品。

主体设备的安全性。在生产过程中,不可液化的废气主要组分是C1到C4的烷烃类,直接燃烧有一定的危险性。我们目前的生产工艺中,把它作为燃料烧掉之前,首先使其通过第一道安全装置水封,然后使其通过第二道安全装置燃气喷嘴,使之可以彻底达到安全生产。更重要的是采用自主知识产权专利技术把主处理器和关键系统的压力、温度监测手段,一旦有异常可自动报警,生产过程始终有安全保证。

首先,把废轮胎由进料门放进主机反应器,关闭进料门,密封。然后开始烧火,在加热室用燃料煤或木材加热主炉。当温度达到150℃的时候,会有一部分气体析出(此时的气体大部分是废气),温度达到220℃的时候,油气析出,进入分气包,渣油(含有部分渣)下沉至渣油罐,而轻油则自动的进入水冷却系统,冷却、液化。进入轻油罐。这样,我们就得到重油和轻油。

经过冷凝,部分不能冷凝下来的气体,我们称之为废气,废气经过一道安全设置--水封,(水封的作用是避免明火从燃烧室返回与废气相遇发生爆炸),返回加热室作为燃料加热炉膛。所以,设备操作起初,燃料是煤或木材,当温度上升至220℃-270℃的时候,就可以把废气作为燃料了。一般情况下,每吨废轮胎需要煤60kg。

废旧轮胎炼油工艺流程

废旧轮胎炼油工艺流程

烟尘处理:烟尘从主炉与外壳中间出来,进入烟道冷凝系统,然后进入脱*除尘塔,脱*除尘塔里面有三道工序:水、磁环、不锈钢小喷头(雾化,过滤烟尘),将烟尘过滤、净化,排出的气体90%以上是水蒸气,无污染。

电的消耗量:整套设备耗电的部件有:引风机(5.5KW),减速机(5.5--7.5KW),水泵(1.5KW)和油泵(2.2KW)。一共是10-16KW,所以,整个操作过程中,耗电量是极小的。