热裂解工艺在废旧轮胎以外的应用介绍

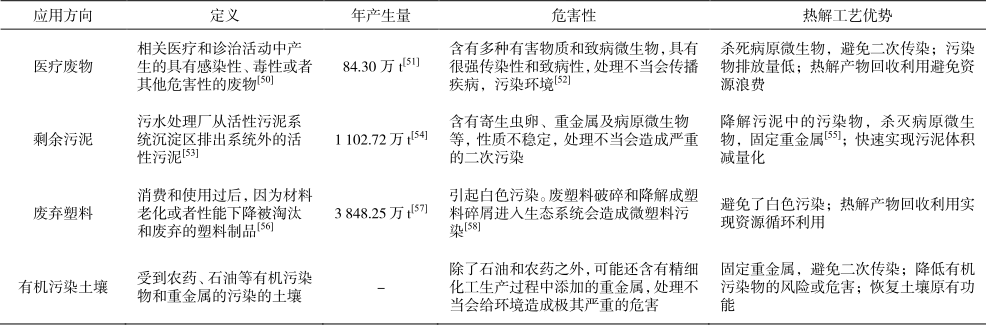

近年来,我国热解技术不断发展进步,取得了丰厚的研究成果,研制出多种国产新型热裂解设备,并对其进行了结构优化,使热裂解工艺应用成本大大下降。热解技术除了直接应用于废轮胎以外,还可应用于特殊且常规工艺难以处理的垃圾组分,下图反映了多个代表性的热裂解工艺应用方向。

热裂解工艺应用方向

在COVID-19导致全世界医疗废物大量增加的背景下,热裂解工艺可以在处理医疗废物并将其资源化方面起到难以替代的重要作用。将干燥和粉碎后的医疗废物在500℃下热解,发现生成的热解气中可燃成分的总比例为83.22%,热值高达10995.02kcal·Nm³,高于国家标准规定的天然气,具有很好的能源化潜力。将粉碎后的医用口罩和面具在400℃下热解,发现热解油、热解炭和小分子不可凝气体的产率分别是75%、10%和15%,热解油是主要产物。

热裂解工艺特别适用于各种油泥的最终处理。添加Ochrobactrum菌对污泥预处理,研究结果表明:预处理可以抑制污泥热解过程中Cr和Cu的挥发,有助于固定化。污泥分解分为三个阶段,其中主要分解发生在150~570℃。

热裂解工艺特别适用于将废弃塑料等高分子聚合物能源化利用。废塑料热解油作为柴油燃料添加剂的潜力研究结果表明:添加20%废塑料热解油的生物柴油混合燃料点火概率显著上升,制动热效率提高了12.2%,制动比能耗降低了9.6%,废气排放量也显著减少。不同种类的塑料热解油作为柴油机燃料的适用性,研究结果表明:聚丙烯热解油的理化性能优于高密度聚乙烯、低密度聚乙烯和苯乙烯裂解油。

热裂解工艺还可以用于处理受到有机污染的土壤。温度和处理时间对去除油污染土壤中石油污染物效率的影响,研究结果表明:热解温度在200℃到400℃范围内时,处理效率随着处理时间的延长而提高。在400℃的条件下处理15min后石油污染物几乎被完全清除。介绍了国内首例采用间接热解吸工艺处理5.6×104m3含汞盐泥及重度污染土壤的工程案例。当加热温度为600~750℃,停留时间为40~60min时,修复后的土壤总汞含量可达到修复目标。经热解吸处理后的土壤中汞的形态为残渣态,性质稳定,修复后土壤达标可以资源化利用。

电话:400-118-6697

电话:400-118-6697