| 项目 | 详情 | |

| 输入原料 | 废轮胎、废橡胶、废塑料、油泥、城市生活垃圾 | |

| 终产品 | 燃料油、炭黑、钢丝、可燃气体 | |

| 型号 | 裂解炉尺寸 | 处理能力 |

| Φ2.0*6米 | 3 吨/天 | |

| Φ2.2*6米 | 6 吨/天 | |

| Φ2.2*6.6米 | 8 吨/天 | |

| Φ2.6*6.6米 | 10 吨/天 | |

| Φ2.8*6.6米 | 12 吨/天 | |

| Φ2.8*8米 | 15 吨/天 | |

| 炉体材质 | Q345R/Q245R/310S++锅炉板/不锈钢 | |

| 厚度 | 14 毫米/16 毫米/18 毫米 | |

| 重量 | 15吨-35吨 | |

| 功率 | 平均15千瓦/时 | |

| 冷却类型 | 循环水冷却 | |

| 所需面积 | 450-600平方米(宽:15米,长:30米-35米) | |

| 所需工人 | 3-4工人 | |

| 油密度 | 0.89g/cm3 | |

| 燃烧值 | 44.30KJ/KG | |

| 备注 | 可定制小型号试生产设备:100-500千克设备、1吨设备等 | |

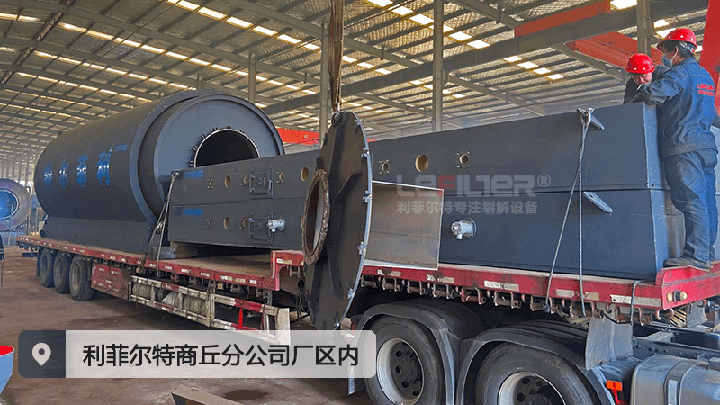

利菲尔特旧轮胎炼油设备采用“热裂解”技术,把废旧轮胎处理产生四种产品:燃料油、 炭黑、钢丝和油气。废旧轮胎热裂解产生的燃料油如果再进行深加工,还可以进一步加工成汽油、柴油和沥青。本项技术如果能够在全国得到大力推广,不单可以有效的处理废旧轮胎,消除污染,还可以从一定程度上缓解我国的能源危机。

间歇式和连续式炼油设备对比

间歇式和连续式炼油设备对比

第一,新型废轮胎裂解设备采用国际上顶尖技术-零剥离技术,与传统技术区别在于热裂分解处理过程中不需要采用特殊工艺将钢丝与橡胶进行二次分离,这样操作对于降低耗能具有关键作用,从而降低资本投入,很大程度上提升了经济效益的上涨。

第二,为了有效确保在生产过程中气体不外溢,提高热裂解效率,热裂解采用微负压工艺技术,这样的优势在于从根本上消除了由于气体外溢而引起的不安全隐患。

第三,新型废轮胎裂解设备生产过程中,橡胶经热裂解后,大部分变成液体油品,少量的可燃性气体循环作为热解炉的燃料使用。从而保证了热解炉的热能供应,减少了废气排放,提高了经济效益和环境效益。

第四,新型废轮胎裂解设备设计符合国际标准,结构紧凑,生产线设计科学高效,运行安全稳定,处理能力强大,各个系统间的搭配恰当合理,对于提升工作效率,降低耗能,保护生态环境具有积极地意义。

轮胎炼油配套的烟气处理

轮胎炼油配套的烟气处理

(1)本技术废轮胎无需切胎(碎胎)的工序,以整个轮胎进料,节省了投资切胎(碎胎)机器,也节省切胎(碎胎)过程中的人工和能耗等。

(2)采用高效快开裂解釜,其他装置进料出渣需要用人工2个多小时,而本装置无需人工2分种解决了快速进料和出渣工序。节约31%的裂解时间。

(3)远程热辐射、聚集热源、急速提升裂解温度,非直接供热,热值利用率高。

(4)坚固耐用,稳定可靠,简便易用。减少原材料消耗,提高生产率。

(5)整套设备工艺简单,操作方便,省电、省能耗、省人工、省机械损耗,是完全符合国家提倡生产节约型的装置

轮胎炼油生产流程

轮胎炼油生产流程