一文看懂利菲尔特全自动连续式废轮胎炼油设备生产工艺流程

废轮胎炼油就是将破碎后的废轮胎块与催化剂一起通过进料机连续送入裂解炉,在常压下进行裂解裂化反应,获得裂解(燃料)油、不凝可燃气、粗炭黑和钢丝的过程,裂解温度为440±20℃。不凝可燃气可自用于供热装置为废轮胎裂解提供热量。利菲尔特全自动连续式废轮胎炼油装备主要由上料系统、连续裂解系统、供热系统、油气冷却系统、不凝可燃气净化系统、烟气净化系统、出料系统、PLC电气控制系统等组成。

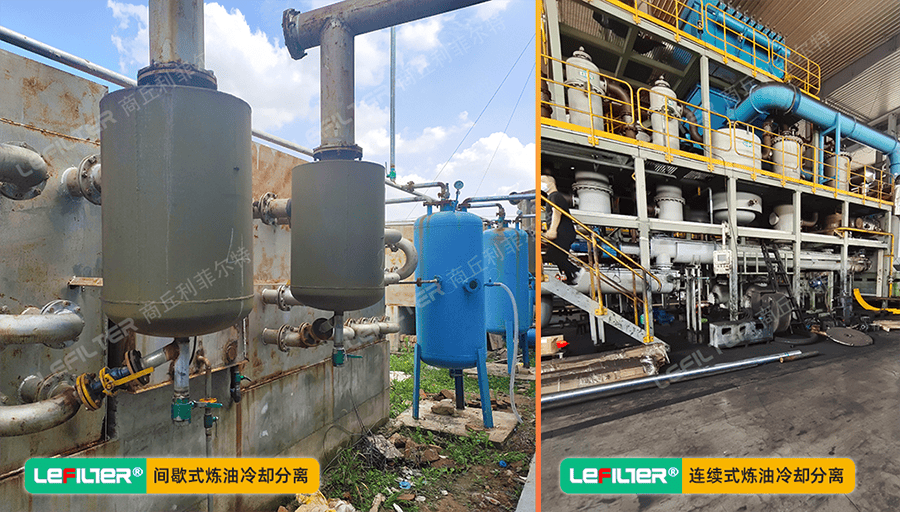

全自动连续式废轮胎炼油设备客户现场

全自动连续式废轮胎炼油设备客户现场

1、上料:将废轮胎块输送至过渡料仓,再经皮带秤称重并输送至进料机内。

2、连续裂解:轮胎块与低温硫转移催化剂通过进料机连续送入裂解炉,在微负压、无氧的环境中进行裂解裂化反应。物料经裂解炉后产物主要分为二部分。其中油气进入油气分离装置;炭黑和钢丝进入出料系统。

3、供热系统:由供热系统对裂解炉进行供热。供热系统由热风装置和烟气循环利用装置组成。供热系统产生的高温烟气与不凝气给轮胎裂解提供所需的热量,降低了燃料的消耗,减少了烟气的排放量。供热系统工作时段大体可以分为两段:一段是设备启动时段,另一段是设备完全运转时段。在设备启动时段,供热系统内使用柴油作为燃料;设备完全运转时段,供热系统只使用后续工艺中产生的不凝可燃气作为燃料。

4、油气分离:从连续裂解炉导出的油气经分油冷却器、冷却水套冷却后,液态油品进入集油罐,通过油泵输送至罐区的裂解油储罐,不凝可燃气进入可燃气净化系统。冷却器采用固定列管式,管程走热态油气,壳程走循环冷却水。

5、不凝可燃气利用:裂解所得的可燃气净化后,在风机的作用下,经水封罐送入稳压罐。可燃气净化用NaOH作为吸收剂,主要吸收不凝可燃气中的硫化物等有害成分。净化后的不凝可燃气全部送入供热装置,燃烧产生的热量用于废轮胎裂解。对裂解气进行加热后的高温烟气排出后大部分在风机作用下进入加热炉进行混风,达到余热利用的目的,少部分烟气进入烟气净化系统。

6、出料输送:裂解所得的固态产物(炭黑、钢丝)经水冷出料机降温后输送至水冷提升机,在水冷提升机内进一步降温后,经磁选分离出钢丝和炭黑,钢丝进入钢丝接料箱,炭黑输送至炭黑过渡料仓。水冷出料机及水冷提升机采用夹套式冷却方式,固体物料走管程,通过螺旋将固体物料从出料口输送至出料口;循环冷却水走壳程,对固体物料进行冷却降温。

7、烟气净化系统:循环利用后的废烟气经风冷冷却器和水冷冷却器两级冷却后,进入碱液吸收塔和活性炭净化塔,净化后达标排放。风冷冷却器采用立式结构,强制风冷形式,对外排的烟气进行间接冷却。烟气在列管内流动、降温,空气冲刷冷却列管。经过降温后的烟气进入水冷冷却器。水冷冷却器采用立式结构,逆流换热形式。烟气由水冷冷却器顶部进入,底部排出,走管程;循环冷却水由下部进入,上部流出,走壳程。壳体内有折流板,提高了换热系数。

8、PLC电气控制系统:由电气控制柜、仪表、监视器等主要设备或部件组成,采用PLC可编程逻辑控制系统,对控制点可实现自动控制,具有数据采集、运算、记录、打印报表及安全预警等功能,确保生产线的安全、稳定、连续运行。

9、炭黑深加工:从裂解炉中出来的炭黑粒度较大,粗炭黑冷却后,通过粉碎机粉碎至400~1500目以下,粉碎后的炭黑粉经密闭输送管送至包装机包装入库。

电话:400-118-6697

电话:400-118-6697