“生活垃圾分选+可燃物(RDF)热解+好氧发酵”的生活垃圾无害化处理工艺

城市生活垃圾是当前世界各国面临的主要环境问题之一,也是目前我国存在的突出环境问题。随着经济的发展和人民生活水平的提高,城市化进程不断加快,城市垃圾产生量越来越大,城市生活垃圾带来的环境污染越来越严重。

当前生活垃圾处理工艺主要为卫生填埋和焚烧。卫生填埋是在卫生填埋场进行的垃圾填埋处置。为防止对环境造成污染,尤其是防止地下水污染,在设计上除了必须严格选择具有适宜的水文地质结构和满足其他条件的场址外,还要求在填埋场底部铺有一定厚度的黏土层或高密度聚乙烯材料的衬层,并具有地表径流控制、渗滤液的收集和处理、沼气的收集和处理、监测井及适当的最终覆盖层的设计。卫生填埋也称为固体废物的最终处置。垃圾卫生填埋场在国内数量最多。

焚烧是一种热化学处理方法,在800~1000℃的焚烧炉炉膛内,垃圾的可燃成分与空气中氧气进行剧烈的化学反应,放出热量,转化为高温的燃烧烟气和少量残渣。生活垃圾经过焚烧,一般体积可减少80~90%。焚烧工艺在日本及欧洲的一些国家应用较多,单位处理量占地面积小,还可发电及供热。近年来,焚烧厂在我国发展迅速,目前已有200多座在运行。

通过分类投放、分类收集,把有用物资,如纸张、塑料、橡胶、玻璃、瓶罐、金属以及废旧家用电器等从垃圾中分离出来重新回收、利用,变废为宝,既提高垃圾资源利用水平,又可减少垃圾处置量,是实现垃圾减量化和资源化的重要途径和手段。垃圾分类是对垃圾收集处置传统方式的改革,是对垃圾进行有效处置的一种科学管理方法,成为当前和今后垃圾管理变革的发展趋势,是当前世界各国共同关注的迫切问题之一。同时,将分类后难以利用的生活垃圾制成新能源产品——垃圾衍生燃料(RDF)是目前世界范围内生活垃圾减量化、无害化、资源化的首选方式。

固体废物/垃圾衍生燃料RDF(RefuseDerivedFuel),是指从垃圾中剔除金属、玻璃、砂石等不燃物后,将其中的可燃组分(如塑料、橡胶、木头、织物纤维、食物残渣等)经加工处理得到的具有一定热值,满足一定使用要求的燃料。是一种来源于垃圾,制造简单,可持续再生的新能源燃料,被称为未来第四大绿色能源产品。商丘利菲尔特从事垃圾衍生燃料(RDF)研究多年,目前已研发出“生活垃圾分选+可燃物(RDF)热解+好氧发酵”的生活垃圾无害化处理工艺。

生活垃圾分选+可燃物(RDF)热解+好氧发酵”的生活垃圾无害化处理工艺,其生产环节主要包括“生化垃圾预处理+筛下物腐熟处理+筛上物热解处理”三个生产环节,各环节工艺简介如下:

(1)、生活垃圾预处理工序

生活垃圾分选包括垃圾堆存给料、渗滤液收集、筛分等处理环节。

①、垃圾堆存给料、渗滤液收集

垃圾运输车在运至垃圾处理厂通过垃圾地磅称量后,运至垃圾堆存给料间。垃圾堆存给料间主要设置原生垃圾暂存池、垃圾装卸通道和垃圾装卸设备。原生垃圾由卸料通道倒入原生垃圾储存坑,再由起重机抓斗抓入粗碎机的受料漏斗里进行初步破碎。

垃圾卸料通道布置紧贴垃圾储存坑,采用室内型,以防止臭气外泄和降雨。原生垃圾储存坑位于生活垃圾分选车间内,设计能够满足3天的产能需求。垃圾卸料通道周围设置清洗地面的水栓,垃圾卸料通道高于原生垃圾暂存池,垃圾卸料通道清洗水由专用收集系统收集并和厂房冲洗废水一同送往污水处理系统。垃圾卸料通道和原生垃圾储存坑的设计充分利用原始地形南北高差,最大限度的减少了储存坑的开挖深度。生活垃圾分选车间为密闭、微负压设计(负压条件来自除臭塔的风机)。

由于原生垃圾含有一定水分,在存放过程中将有部分水份从垃圾中渗出,因此原生垃圾暂存池端部设计渗滤液收集池及渗滤液泵房,同时原生垃圾暂存池与地面保持一定坡度方便垃圾渗滤液的收集。垃圾渗滤液收集池均采用防腐处理,以免渗滤液腐蚀混凝土墙壁。

原生垃圾暂存池隔栅门设计充分考虑易堵塞情况。由于在垃圾车倾倒垃圾时,容易将垃圾堵在隔栅处,虽有垃圾吊及时清理,但不可完全避免堵塞情况发生,为此,设计上、下两排共隔栅门,即使在部分隔栅门被堵的情况下其他隔栅门仍可将渗滤液顺利排出。在外侧设置了检修通道,检修通道内设有通风系统,一侧鼓风机鼓入外界新鲜空气,另一侧引出并排入垃圾池,以保证检修人员的安全。原生垃圾暂存池底在宽度方向设计2%的坡度,使渗滤液能自流到垃圾池底的一个渗滤液收集池内。渗滤液收集池可储存约1天的垃圾渗沥液。渗滤液收集池上方设有渗滤液输送泵,将渗滤液输送至污水处理系统。

②、筛分

原生垃圾经破袋后由密闭的皮带输送系统进入筛分系统,采用滚筒筛分(80mm孔径),可将物料筛分为筛上物和筛下物两类。筛下物主要为金属、无机质和易腐有机物(食物残渣等),送入筛下物处理系统。筛上物为可燃物(RDF),由皮带输送系统送入后续筛上物处理环节。

生活垃圾分选工序废水主要为垃圾渗滤液,地磅、垃圾卸料通道和车间地面清洗废水;废气主要为原生垃圾暂存池恶臭。

(2)、筛上物热解处理工序

筛上物(RDF)处理工序包括磁选、细碎、缓存、热解等处理环节。

①、磁选、细碎、缓存

垃圾预处理筛分工序产生的筛上物(RDF)由密闭的皮带输送系统,送入磁选机,选出铁类重金属后,再进入细碎机,进一步破碎至30×200mm粒径,然后送入RDF暂存间。

细碎后的物料送入暂存池内堆存6-7天,进行好氧生物干化,同时通过底部余热促进水分的快速蒸发。在缓存池底部竖向布置通风管道,保证足够的通风与供氧;底部横向布置盘管,管内通入利用热解烟气余热加热的60℃-70℃热水,对RDF进行脱水干燥。RDF暂存间设置一座RDF渗滤液储池,以备RDF堆存过程中产生少量渗滤液暂存使用,渗滤液收集后送污水处理系统。

RDF缓存间为密闭、微负压设计。RDF缓存间产生的恶臭气体由集气系统收集至恶臭处理系统。RDF缓存后送往热解车间。

②、热解工序

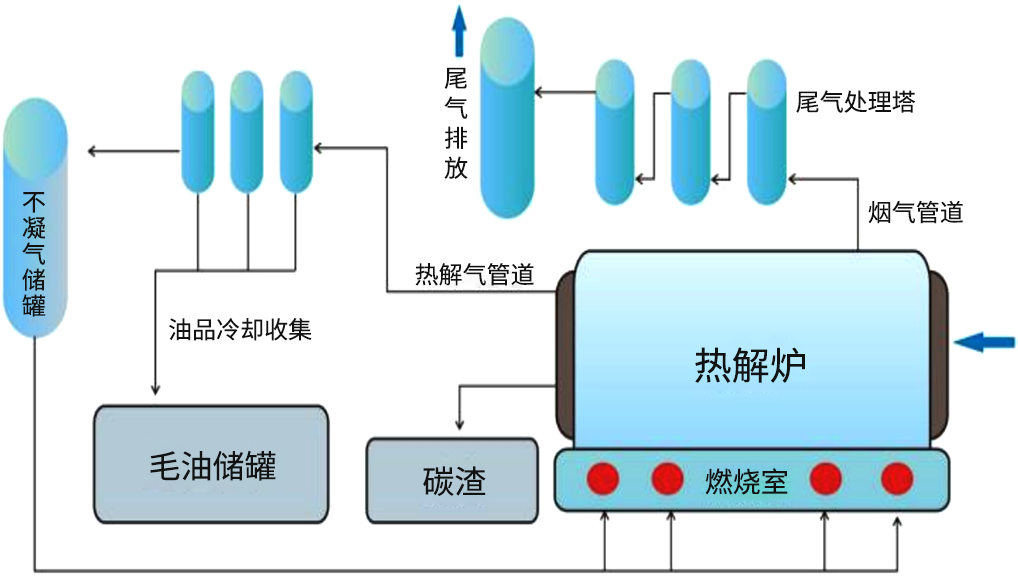

热解工序采用低温热解工艺,包括RDF热解、热解气冷凝、热解气预处理、热解油水分离、热解碳冷却包装及燃烧室尾气综合处理等环节。

A、RDF热解

来自RDF暂存间初步干化后的RDF(含水率小于15%),通过预处理车间暂存坑抓斗转运至步进式给料机,经预处理车间和热解生产区之间的的皮带输送机进入热解车间热解工序前端设有密闭料仓,作为暂存预处理车间来的RDF使用,其设计能力为保证8个小时左右充足的连续供料。热解炉采用连续螺旋挤压进料,保证RDF在连续、密闭条件下进料。热解环节采用热解炉对RDF进行热解,热解炉分为燃烧室和热解室,为间接加热方式。燃烧室内采用液化石油气和热解气混合燃料进行燃烧加热(起炉采用液化石油气,待热解不凝气产生稳定后,再减少石油气量),给热解室升温,控制温度在400℃-550℃左右,在催化剂作用下,主要进行四个阶段的反应:

第一阶段为吸热脱水阶段,温度较低,附着水蒸发,结合水析出,聚合物开始裂解。

第二阶段为挥发分大量析出阶段,一氧化碳出现最大生成速率,同时生成少量液体产品。前两阶段均为吸热反应。

第三阶段为二次裂解阶段,是液体产物的主要生成阶段,气体产物可燃成分大量增加,释放大量的热。

第四阶段固体产物焦结构固化、压缩,挥发物质减少,固定碳含量增加,同时生成氢和CO等。该阶段也是放热反应。

从化学反应的角度对热解进行分析,垃圾在热解过程中发生了复杂的热化学反应,包括分子键断裂、异构化和小分子聚合等反应。以木材、农作物废弃物为例,其主要成分为纤维素、木质素,其热解过程为:

(C6H10O5)n→nC6H10O5

C6H10O5→H2O+2CH3-CO-CHO

CH3-CO-CHO+H2→CH3-CO-CH2OH

CH3-CO-CH2OH+H2→CH3-CHOH-CH2+H2O

热解过程由外至内逐层进行。热解产物为气固两相,气相为不同碳原子数的烃、醛、酮、醚、酯等有机物,固相为含碳量高的有机物剩余残炭。气相在热解炉内外温差产生的压力差(0.02MPa左右)的作用下排出炉腔,作为热解气全部送往冷凝环节进行冷凝,剩余的残碳作为热解碳去热解碳冷却包装环节。

B、热解气冷凝、预处理和油水分离

采用三级常温冷凝工艺对热解气进行冷凝处理,冷凝后得到气液两项,液相为醇类、烃类、芳香烃、酮类、酸类等可燃性油类,由于含有部分水分,需进行油水分离。

冷凝液相含水率在30%~70%之间,同时存在油包水和水包油两种乳化液,乳化程度变化大,因此热解气油水分离工艺首先经过低温破坏乳化度,然后使用重力沉降设备对其进行油水分离。

油水分离过程为热解工序冷凝液通过输送泵从储罐打入热交换器进行制冷降温,降至常温,再进入到沉降分离罐静置8h进行油水分离。油组分从上端出来,含水量≤10%,用储罐储存外销,热解水从下端出来进入污水处理系统处理达标后排放。油水分离系统主要包括油水分离罐、热解液缓存罐等。

热解气冷凝环节产生的不凝气为C2-C3等低分子碳氢化合物,属于可燃性热解气,由于其中含有酸性物质,为了最大限度减少HCl和二噁英污染,在其作为燃烧室燃料燃烧之前需进行预处理。

热解气预处理系统工艺为“缓冲罐+一级5%烧碱液喷淋吸收+缓冲罐”,共三套此设施,分别对应一座热解炉。热解不凝气进入一级5%烧碱碱液吸收,除去不凝气中的酸性物质后,再进入燃烧室燃烧供热。

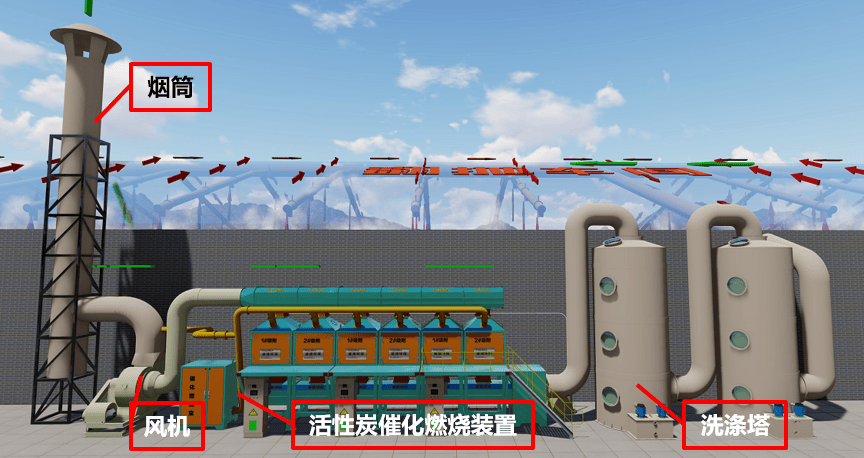

C、燃烧室尾气综合处理

热解工序燃烧室烟气含有二噁英、HCl、HF、重金属(汞、镉、铬等)和少量有机物,其综合处理系统治理工艺为“碱洗+酸洗+酯洗+活性炭吸附”,经治理达标后,由一座20m排气筒排放。“碱洗+酸洗+酯洗”均为一级、喷淋设计,其中碱液喷淋的目的是吸收酸性气体,酸液喷淋的目的是吸收碱性气体,酯喷淋的目的是吸附二噁英,活性炭吸附非甲烷总烃。液体喷淋本身就有降温、除尘效果,本系统无需额外添加除尘设施。

“碱洗+酸洗”环节酸碱喷淋吸收液在喷淋塔底设计的循环槽内清理残渣后,循环使用,定期添加喷淋液;“酯洗”环节喷淋液一季度更换一次,“碱洗+酸洗+酯洗”环节产生的残渣和废吸收液全部作为危废处置。活性炭吸附环节产生的废活性炭经脱附、再生后重新利用。

D、热解碳冷却、筛分包装

热解工序产生的固相为含碳量较高的有机物剩余残炭。采用滚筒式冷渣机对其冷却,其冷却方式为间接常温水冷,冷却至<60℃后的热解碳采用连续螺旋挤压出料方式进入筛分机筛分出石块、瓷片等无机物后,再送入热解碳缓存罐暂存。筛分出的无机物作为一般固废送填埋场填埋。

热解工序废水为热解废水;废气为热解烟气、烘干尾气;固废为酸碱喷淋塔残渣,除尘系统、除臭系统底泥以及废活性炭和废酯吸收液。

(3)、筛下物腐熟工序(好氧发酵工序)

腐熟工序包括膜干化、筛分、磁选等环节。

筛分机筛分得到的筛下物水分含量为30%左右,为富含一定有机质和氮磷钾的营养基质(俗称营养土),可用于土壤改良或林业种植,经包装后由园林绿化单位收购。

筛下物腐熟工序废气为腐熟过程中产生恶臭,工程筛下物腐熟车间为密闭、微负压设计,筛下物堆料、覆膜以及发酵过程中产生的恶臭气体可通过腐熟车间整体换气系统收集至恶臭处理系统。腐熟工序废水为发酵槽渗滤液,通过发酵槽底部设的渗滤液收集槽收集,产生量约为物料的2%左右,与原生垃圾渗滤液一起进入污水处理系统。送污水处理系统;固废为筛分、磁选后产生的重物料。

(4)、恶臭处理系统

在垃圾预处理工序和腐熟工序会有恶臭产生,主要产生在生活垃圾转运、筛分、堆存等过程(如原生垃圾暂存池、RDF缓存池、腐熟车间发酵槽等),恶臭因子主要为氨气和硫化氢。

恶臭治理采用源头控制和臭气消除的方法。首先在原生垃圾暂存池(包含渗滤液暂存池)、RDF缓存间(包含渗滤液暂存池)、腐熟车间(包含发酵槽)安装智能除臭喷雾系统,即将植物除臭液喷洒到物料表面,定期喷洒从源头上对臭味的产生进行抑制及控制。在垃圾预处理车间和厂界四周设置智能除臭喷雾系统,定期喷洒,喷洒频次为2h/次,每次10分钟,使植物除臭液与散发至空气中的恶臭因子进行作用,起到消除作用。再次对于能够收集的恶臭气体,采用布设臭气收集风管,经风机收集后引入恶臭排放治理系统。

恶臭排放治理系统主要收集和治理原生垃圾暂存环节、筛上物缓存环节、腐熟车间产生的恶臭,通过臭气收集风管收集,并由引风机引入两级植物液喷淋除臭塔+一级生物滤床进行治理。经治理后各环节恶臭因子NH3、H2S,均能满足相应环保标准,各由一座20m排气筒达标排放。

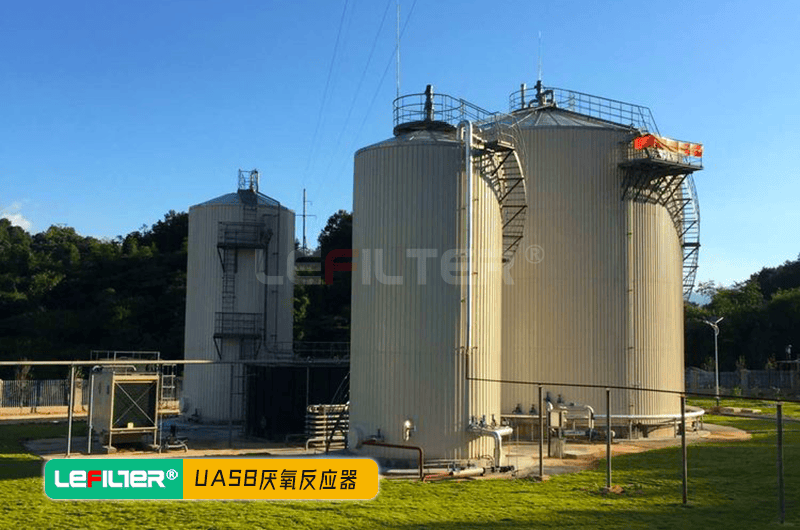

(5)、污水处理系统

废水包括热解废水、渗滤液废水等。其中热解废水采用“蒸发+高级氧化+活性炭吸附”工艺,渗滤液等废水采用“混凝沉淀+高级氧化+MBBR+活性炭吸附”工艺,经治理后达到《城市污水再生利用工业用水水质》(GB/T19923-2005)中相关回用水指标要求后,做烟气净化系统和循环水系统的补水使用,可以做到完全回用不外排。

(6)、活性炭再生系统

生产过程中使用大量的活性炭,主要在尾气综合处理系统和废水治理工序。

为了资源回收再利用,减少危废产生量,需对废气、废水处理环节的活性炭进行脱附、再生利用。其中废气处理活性炭每15天脱附一次,废水处理活性炭90天脱附一次,废气、废水处理活性炭脱附20次后需再生处理,每月再生一次。

采用蒸汽发生器定期对更换下来的废活性炭进行吹脱、再生。其吹脱、再生为利用蒸汽发生器(液化石油气燃烧)产生的蒸汽,将活性炭吸附的有机污染物脱附,并定期对活性炭活化再生。

脱附、再生使用后的蒸汽由风机引入常温水冷凝,冷凝后得到的冷凝液主要是以油的形式存在,返回热解系统的油水分离系统。冷凝后得到的少量不凝气主要为烃类,和热解气一起送入热解工序燃烧室燃烧后排放。

- 2020-03-02 城市生活垃圾可燃物(RDF)热解

电话:400-118-6697

电话:400-118-6697