废旧轮胎炼油过程之废旧轮胎提取燃料油方案

随着全球车辆数量的增加,废旧轮胎的处理成为了环境保护的重要议题之一。废旧轮胎的回收利用不仅能减轻环境负担,还能从中提取有价值的燃料油和其他副产品。本文将详细介绍废旧轮胎炼油的过程,重点讲述从废旧轮胎中提取燃料油的技术方案。

一、预处理阶段

废旧轮胎的连续式炼油过程始于预处理阶段(间歇式炼油设备无需预处理),主要包括以下步骤:

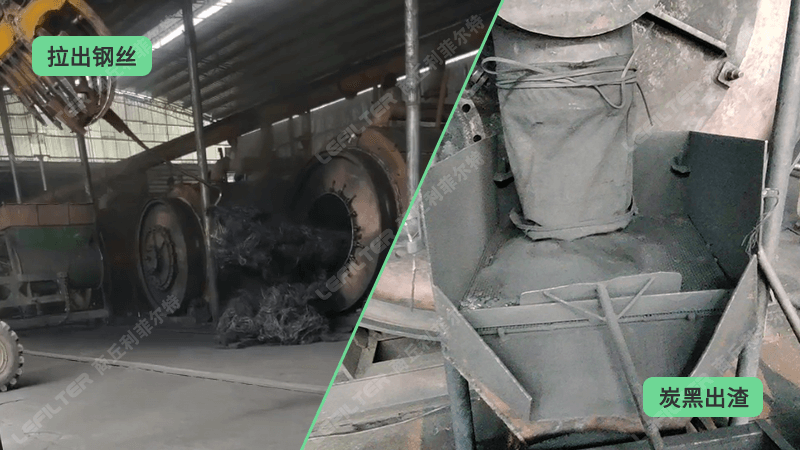

破碎与分选:使用破碎机将废旧轮胎破碎成2-5厘米的小块,便于后续处理。同时,利用拉钢丝机将轮胎中的钢丝取出,以免影响后续的裂解过程。

干燥:破碎后的轮胎块可能含有水分,需要通过干燥处理去除水分,以提高热解效率。

轮胎炼油预处理

轮胎炼油预处理

二、热解阶段

热解阶段是废旧轮胎炼油的核心步骤,主要分为以下几个步骤:

进料:通过人工,液压上料机,螺旋进料机或其他自动化设备将处理好的轮胎块送入裂解反应釜(进料方式根据生产线自动化程度灵活搭配)。

加热与裂解:在密闭环境下,使用燃料(如柴油或天然气)加热裂解反应釜,逐步升温至400-500°C。在无氧或缺氧条件下,轮胎中的橡胶开始分解,生成油气混合物。

轮胎炼油热解

轮胎炼油热解

三、冷凝与收集

热解产生的油气混合物需要经过一系列的冷凝与收集过程才能转变为燃料油:

缓冲与初步冷凝:油气混合物首先进入缓冲罐,降低流速并沉降杂质,随后进入冷凝系统。

冷凝:通过卧式冷凝器、列管式冷凝器等设备,将油气混合物中的大部分液体成分冷凝下来。

分离:经过冷凝的液体被进一步分离,得到不同类型的燃料油,如轻质油和重质油等。

轮胎炼油冷凝分离

轮胎炼油冷凝分离

四、尾气与烟气处理

尾气净化:不可冷凝的气体(尾气)经过脱硫除味塔等装置净化后,可循环回到裂解反应釜作为加热源。

烟气净化:炼油过程中产生的黑烟需经过脱硫除尘塔、脉冲除尘和水膜除尘等装置处理,以确保排放符合环保标准。

轮胎炼油烟气处理

轮胎炼油烟气处理

五、副产品处理

除了燃料油之外,废旧轮胎炼油过程中还会产生其他有价值的副产品:

炭黑:热解过程中产生的固体残留物,可用于制造橡胶制品、颜料等。

钢丝:通过磁选机等设备从炭黑中分离出来,这些材料可回收利用。

轮胎炼油产品收集

轮胎炼油产品收集

废旧轮胎炼油不仅解决了废旧轮胎的处理难题,还实现了资源的有效回收利用。通过严格的前处理、高效的热解技术、精细的冷凝与收集系统以及有效的废弃物处理措施,废旧轮胎炼油过程成为了一个环保且经济可行的解决方案。

- 2024-12-21 分汽包在轮胎炼油设备中的安全性保障

- 2024-12-20 轮胎裂解炼油设备中,分汽包起什么作用?

- 2024-12-16 轮胎炼油设备工艺流程概述

- 2024-12-09 废轮胎热裂解炼油设备水封进油的解决方案

- 2024-12-02 废轮胎热裂解炼油设备水封进油怎么回事?

- 2024-11-02 提炼轮胎油判刑吗?

电话:400-118-6697

电话:400-118-6697