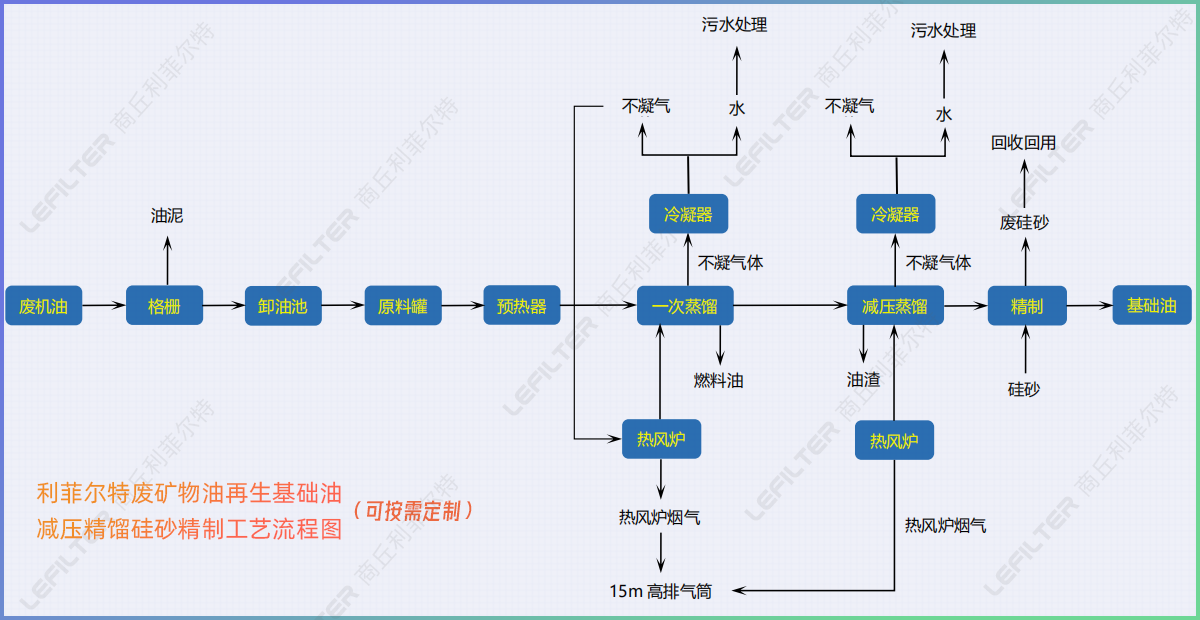

废矿物油回收再生燃料油,基础油减压精馏硅砂精制工艺介绍

采用蒸馏分馏工艺,依据不同油品的沸点差异而对其进行分离,通过控制蒸馏分离温度和冷凝收液温度,可将废机油分成几个油质馏分,并能将废油中的沥青质、胶质、金属盐等杂志留于残渣中而与基础油分离。

收购进来的废矿物油经罐车送入厂区,通过电子磅称重,分类计量、化验分析试验室取样试验,主要检测油内水分以及杂质含量,控制水分含量为<2% ,杂质含量<0.5% ,保证油品质量。并对转运单上的数据进行核对,核对无误后,将罐车内油品通过油管卸入地下卸油池内,在卸油池前设置格栅,过滤出油品中较大的机械杂质,经过粗滤的油品经泵抽入原料罐进行后续生产,下层沉淀物作为废渣委托有资质单位进行处置。

一次分馏

废矿物油经原料罐抽出送入一次送入装置,经调节流量后首先经预热器、加热炉对流室内的高温烟气间接加热到 252℃后进入分馏一塔,进入分馏一塔的原料油在塔中分成气液两相,液相下流作为初底油抽出。上升气相在踏板上与回流液相进行传质传热,塔顶气相由塔项馏出线馏出后,进入经过循环水间接冷却至 40℃后进入初顶回流罐,初顶回流罐内油、气、水进行分离,产生的初顶不凝气进入加热炉燃烧,初顶分离含油废水排入厂区污水处理系统,分离初顶油经初顶泵抽出,一部分回收至初馏塔塔顶控制初顶温度在110℃ ,一部分作为产品(燃料油)送出装置进入产品储罐。

二次减压分馏

分馏一塔塔底油经塔底泵升压后再次经加热炉间接加热到390℃进入分馏二塔进行二次减压分馏。

分馏二塔塔顶气体经水环真空泵抽出、通过循环水冷凝器冷凝回收,冷凝液流入分馏二塔顶油接收罐,物料在接收罐内进行油水分离,水相作为含油污水进污水站处理站处理,油相泵入成品罐。水环真空泵尾气及接收罐不凝气经压控排入分馏二塔加热炉进行燃烧处理。

精制部分

来自二次蒸馏的油料经过硅砂吸附过滤,精制完成后,混合油料经循环水冷却器降没至90℃左右,打入压滤机进行压滤,从而将硅砂和油品分离,得到成品基础油。成品基础油进入成品基础油储罐储存用于外卖,压滤产生的硅砂回用,直至活性消失后,外售将用于建筑材料。

- 2024-11-06 废矿物油回收脱水塔的作用

电话:400-118-6697

电话:400-118-6697