废轮胎塑料热裂解炼油设备炉胆起鼓变形会爆炸吗?

在热解炼油过程中,炉胆作为核心部件之一,其状态直接关系到整个炼油过程的安全与效率。然而,当炉胆出现起鼓变形等异常情况时,人们不禁会担忧:这种情况会导致爆炸吗?这一关键问题成为了众多从业者和关注者关注的焦点。接下来,我们将深入探讨热裂解炼油设备炉胆起鼓变形与爆炸之间的关系,以及如何确保热解过程的安全稳定。

热裂解炼油设备炉胆起鼓变形原因

(一)温度因素

温度对废轮胎塑料热解产物及产量有着重要影响。如果温度过高,超出了设备的承受范围,就有可能导致炉胆变形。当热解温度过高时,热解反应速度加快,油气产生速度迅速增加,炉内压力也会随之上升。如果设备的压力控制装置不能及时有效地调节压力,炉胆就会承受过大的压力,从而发生起鼓变形。

(二)设备设计与操作因素

反应釜密封性不好导致油气泄漏,引起炉内压力变化致炉胆变形。

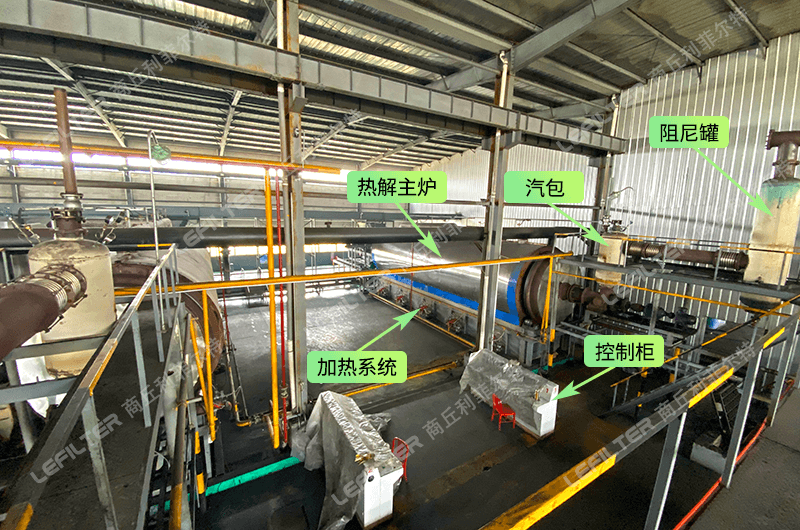

废旧热裂解炼油设备通常包括反应釜、加热炉和冷凝器等部件。反应釜的密封性对于整个热解过程至关重要。如果反应釜的密封性不好,废轮胎塑料热解产生的油气就会泄漏到周围环境中。一方面,泄漏的油气会造成资源浪费,降低炼油效率;另一方面,油气泄漏会导致炉内压力不稳定。当油气泄漏时,炉内的压力会逐渐降低,而外界空气可能会进入炉内,与热解产生的可燃气体混合,形成爆炸危险。为了维持炉内的压力平衡,设备可能会自动增加加热功率,导致温度进一步升高,加速热解反应,从而增加油气产生速度。这样一来,炉内压力会再次上升,对炉胆造成更大的压力,最终可能导致炉胆变形。

出气口或冷凝器堵塞造成出气不畅,炉内憋压使炉胆变形。

出气口和冷凝器在热解过程中起着关键作用。热解出来的油气需要通过管道进入旋风除焦冷却器中,分离的油品进入分馏塔进行进一步处理。如果出气口或者后面的冷凝器堵塞,就会造成出气不畅。当出气不畅时,炉内的油气无法及时排出,会导致炉内压力迅速上升。这种憋压状态会对炉胆产生巨大的压力,使其发生变形。此外,堵塞还可能导致热解反应不完全,影响产品质量。

温度控制不当,加速废轮胎分解反应,增加油气产生速度,导致炉内压力上升引起炉胆变形。

温度控制是废轮胎塑料热解炼油过程中的关键环节。如果温度控制不当,过高的温度会加速废轮胎的分解反应,增加油气的产生速度。当油气产生速度过快时,炉内的压力会迅速上升。如果设备的压力调节系统不能及时有效地应对这种压力变化,炉胆就会承受过大的压力,从而发生起鼓变形。此外,温度控制不当还可能导致热解产物的质量不稳定,影响炼油的经济效益。

热裂解炼油设备炉胆变形的危害

(一)影响设备运行稳定性

热裂解炼油设备的炉胆起鼓变形会对设备的运行稳定性产生显著影响。当炉胆出现变形时,设备内部的热传递和物质流动会变得不均匀。在热解过程中,热解炉需要保持稳定的温度和压力条件,以确保废轮胎塑料能够充分热解并转化为有价值的产品。然而,炉胆变形会破坏这种平衡,导致热解炉内部不同部位的温度差异增大。这不仅会影响热解反应的效率,还可能使部分废轮胎塑料热解不完全,降低产品质量。

此外,炉胆变形还会对设备的机械结构产生不良影响。炉胆作为热解炉的核心部件,其变形可能会导致其他部件的受力不均,从而加速设备的磨损和损坏。长期下来,设备的使用寿命会大大缩短,增加了企业的运营成本。

(二)可能引发安全事故

热裂解炼油设备炉胆起鼓变形会显著增加爆炸的风险。废轮胎塑料热解炼油过程中,由于油气的积聚和点火源的存在,可能导致油气瞬间燃烧并产生剧烈的闪爆。而炉胆变形会使这种风险进一步增加。例如,如果反应釜密封性不好导致油气泄漏,引起炉内压力变化,再加上炉胆变形,就更容易引发爆炸。此外,如果出气口或冷凝器堵塞造成出气不畅,炉内憋压使炉胆变形,也会增加爆炸的可能性。同时,温度控制不当加速废轮胎分解反应,增加油气产生速度,导致炉内压力上升引起炉胆变形,同样会使爆炸风险加大。

炉胆变形还可能导致有毒气体泄漏。在轮胎热解过程中,会产生硫化氢、二氧化硫、苯类等有毒气体。如果炉胆变形破坏了设备的密封性,这些有毒气体就有可能泄漏到周围环境中,对操作人员的健康构成严重威胁。同时,有毒气体泄漏还可能污染周围的空气、土壤和水源,对生态环境造成长期的损害。

安全措施降低爆炸风险

确保设备在微负压、无氧/贫氧状况下低温裂解。

为了降低热裂解炼油设备的爆炸风险,应确保设备在微负压、无氧/贫氧的状况下进行低温裂解。这样可以避免热解油气与氧气充分接触后引发闪爆。例如,一些废旧热裂解炼油设备配备有负压安全装置,开启后,能够在炼油设备出气管道位置处制造微负压状态,利用大气高低压流动的原理,引出反应釜内的残存油气,形成真空负压状态。同时将引流管道和冷凝器连接,使负压系统引流出的油气进入到冷凝系统中冷却成油。

合理工艺设计,控制温度和压力,加强设备密封性。

工艺设计应该合理,确保废轮胎塑料热解炼油过程中的温度和压力控制在安全范围内。在设计过程中,要充分考虑废轮胎的热解特性,合理控制热解温度和升温速率,避免温度过高导致油气产生速度过快,炉内压力上升。同时,应加强废旧热裂解炼油设备的密封性,确保油气不会泄漏到周围环境中。例如,可以采用先进的密封技术,对反应釜、出气口、冷凝器等关键部位进行严格密封,防止油气泄漏。

操作人员接受专业培训,配备安全设备和应急预案。

操作人员应接受专业的培训,了解热解炼油过程中的安全操作规程,严格执行操作控制,并佩戴适当的防护装备,避免因操作失误引发爆炸事故。同时,应配备相应的安全设备,如气体检测仪、火花探测器等,以及应急预案,以便在发生突发情况时能够及时采取措施。例如,当设备出现异常情况时,操作人员可以通过气体检测仪及时发现油气泄漏等问题,采取相应的措施进行处理,避免事故的发生。

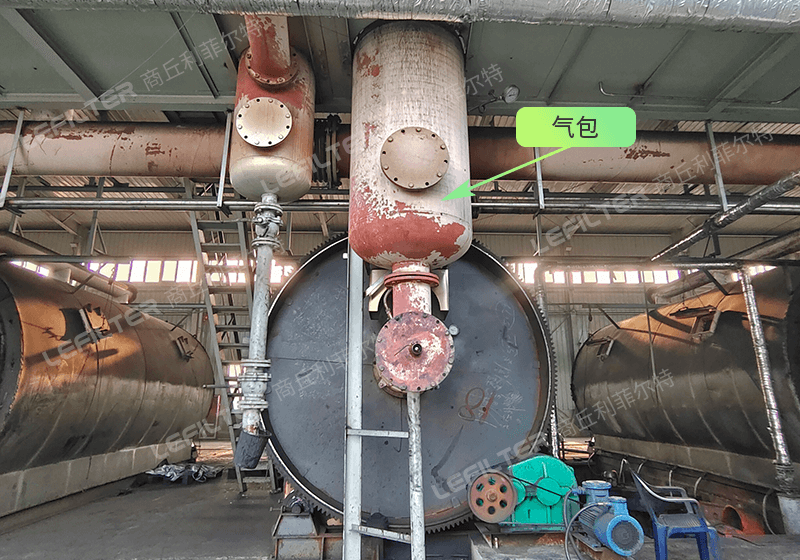

- 2024-12-20 轮胎裂解炼油设备中,分汽包起什么作用?

- 2024-12-11 水封在热裂解炼油设备中的作用

- 2024-12-09 废轮胎热裂解炼油设备水封进油的解决方案

- 2024-12-07 废轮胎热裂解炼油设备炉胆为什么会鼓包变形?

- 2024-12-02 废轮胎热裂解炼油设备水封进油怎么回事?

- 2024-07-08 铝塑裂解炼油工艺流程及设备清单

电话:400-118-6697

电话:400-118-6697

邮箱:2292552972@qq.com

邮箱:2292552972@qq.com